Previsão do momento ideal de manutenção

O que parecia ser ficção científica há relativamente pouco tempo, é agora uma realidade nas novas soluções disponíveis da Schaeffler: manutenção preditiva. Os diagnósticos automáticos dos rolamentos e os cálculos da duração de vida útil residual dos rolamentos são componentes importantes da Indústria 4.0.

Diagnóstico automático de rolamentos

Na feira de Hannover de 2016, a Schaeffler apresentou novas soluções de manutenção preditiva que forneceram informação aos operadores de maquinaria sobre a futura condição das suas máquinas. A manutenção preditiva não só permite otimizar a utilização da capacidade produtiva das fábricas, como também programar os intervalos de manutenção.

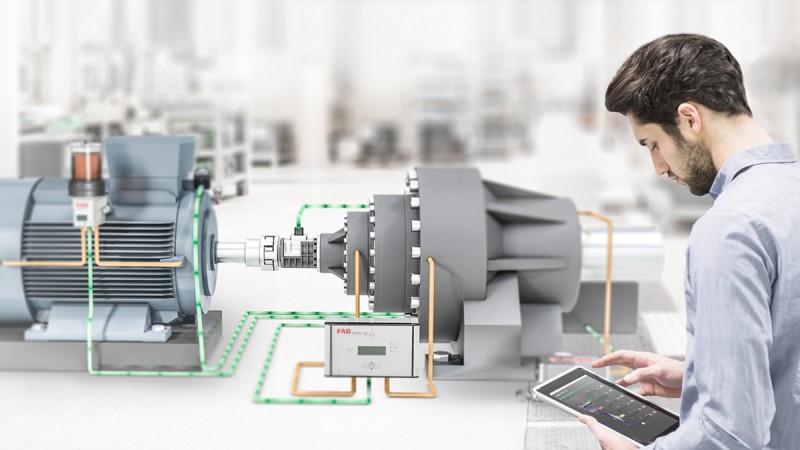

Um requisito prévio importante para a manutenção preditiva é o diagnóstico automático dos rolamentos, uma função que é utilizada, por exemplo, nas unidades de motor e transmissão. Essas unidades são usadas em máquinas-ferramenta, em correias transportadoras, prensas e até em cilindros de siderurgias.

Dado que os acionamentos das máquinas funcionam praticamente sem interrupção, requerem manutenção intensiva para evitar paragens da produção não programadas. Por este motivo, é tão importante que os operadores conheçam sempre a condição dos componentes de acionamento e o porquê dos rolamentos serem particularmente importantes como elementos centrais das máquinas.

A nova geração do sistema de diagnóstico FAG SmartCheck representa um passo mais para a Schaeffler. Além de identificar a ameaça de danos, desgaste e irregularidades nos rolamentos, como desequilíbrios e erros de alinhamento com base nas alterações no padrão de vibração, o sistema também tem uma ligação ao ambiente cloud. O sistema cria um diagnóstico automático no ambiente cloud a partir dos dados brutos fornecidos pelo FAG SmartCheck e de dados adicionais procedentes, por exemplo, da unidade de comando da máquina.

Cálculo da duração residual de vida útil dos rolamentos

Os sistemas como o FAG SmartCheck são chamados de sistemas de "Condition Monitoring". Permitem o diagnóstico automático da condição dos rolamentos e os componentes da maquinaria. Além disso, o armazenamento dos dados no ambiente cloud também permite que sejam utilizados para outros cálculos, como as simulações da rede de tração e dos rolamentos, respeitando a sua resistência estática e dinâmica.

Utilizando a gama de carga real recolhida durante o funcionamento, a Schaeffler pode calcular continuamente, em nome do cliente, a duração de vida útil residual dos rolamentos em intervalos definidos livremente. A ferramenta de cálculo BEARINX da Schaeffler recupera os dados do ambiente cloud. Os clientes poderão consultar a duração de vida útil residual de cada rolamento da máquina num dispositivo móvel ligado à Internet.

A solução da Schaeffler é baseada em três elementos centrais:

- Um sistema adequado de sensores que recompila dados de carga fiáveis para a máquina e para os seus rolamentos.

- Modelos de simulação que calculam a duração de vida útil residual com base nas dimensões da máquina e nas cargas reais.

- Uma plataforma de software que permite que o cliente aceda aos cálculos e obtenha informação individualizada sobre a sua máquina.

Planeamento ótimo dos intervalos de manutenção

"Isto permite otimizar, por exemplo, a programação da produção. A produção pode ser aumentada, se necessário, pela situação dos pedidos e se existir capacidade suficiente da maquinaria disponível. Por outro lado, a produção pode ser reduzida se existirem menos pedidos pendentes e se puder ser adaptada a um intervalo de manutenção específico."

Desta forma, a manutenção da maquinaria de produção pode realizar-se em função das condições de carga e de acordo com os requisitos, em vez de se basear em intervalos específicos e avarias graves. Proceder assim oferece numerosos benefícios, entre os quais o aumento da produtividade graças à correlação entre o nível de utilização da capacidade de produção e a condição dos componentes das máquinas. Além disso, as peças de reposição podem ser encomendadas 'just-in-time', o que reduz os custos de armazenamento. Por último, mas não menos importante, é possível reduzir os custos operacionais totais graças à utilização otimizada dos intervalos de manutenção. Mesmo no caso de danos incipientes num rolamento, a manutenção preditiva também pode ajudar: Se o operador sabe durante quanto tempo vai continuar a funcionar um rolamento, pode tomar uma decisão válida sobre se deve continuar ou não a produção.

Do negócio dos projetos para a produção em massa

O objetivo da Schaeffler é criar soluções completas standardizadas a partir das abordagens tecnológicas já desenvolvidas. "Temos a tecnologia de sensores, os modelos de cálculo e a plataforma de software e os nossos desenvolvimentos estão a ponto de tornar a produção em massa possível", diz o Dr. Keßler.

Foram implementadas as primeiras aplicações piloto, entre elas a "Machine-tool 4.0" situada na fábrica da Schaeffler em Höchstadt, que está totalmente conectada e ligada ao ambiente cloud e que se utiliza para a produção em massa de rolamentos de alta precisão. A manutenção preditiva também pode ser muito útil em outras aplicações industriais, incluindo as turbinas eólicas de alto mar: "Se existe a possibilidade de calcular antecipadamente se a multiplicadora da turbina eólica irá aguentar o próximo período de ventos fortes entre setembro e março, o operador poderá tomar uma decisão baseando-se nas necessidades sobre se as tarefas de manutenção devem ser executadas na multiplicadora antes do início do inverno", explica o Dr. Keßler.

Ao realizar as tarefas de manutenção de acordo com as condições reais de funcionamento, a Schaeffler marca o início de uma mudança de paradigma na engenharia mecânica. Numa segunda etapa, as gamas de carga medidas podem ser utilizadas para redesenhar e reconfigurar completamente os componentes individuais como as máquinas inteiras para os adaptar às condições de carga pertinentes.